石油石化工程防腐整体解决方案之钢结构外表面防腐

发布时间:

2025-04-03 10:53

来源:

锌盾科技

作者:

锌盾

石油石化工程钢结构外表面防腐需结合材料选择、工艺优化及全周期管理,形成系统性解决方案。以下是关键措施和配套方案:

一、表面预处理

1、清洁与除锈

采用喷砂除锈(石英砂/铁砂)处理至Sa2.5级标准,彻底清除锈层、油污及松散涂层。

对锈蚀严重区域进行补焊或填充剂修补,确保表面平整。

复杂环境(如高湿度、积水区)增加围蔽、排水措施,待自然风干后再作业。

2、环境适应性处理

针对海洋环境或化工车间,需额外去除盐分、化学残留物,避免后续涂层失效。

二、防腐涂层体系

1、底漆选择

环氧富锌底漆:提供阴极保护,增强基材附着力,适用于高腐蚀环境。

锌基涂料:含锌成分的底漆可延长防锈周期,适合作为补充防护。

2、中间漆强化

环氧云铁中间漆:增加涂层厚度,提升抗渗透性和耐冲击性,衔接底漆与面漆。

3、面漆防护

丙烯酸聚氨酯面漆:耐候性强,抗紫外线,适用于户外暴露环境。

氟碳涂料:耐温性高(-50~150℃),抗化学腐蚀性能优异,适合高温或化工区域。

聚氨酯涂料:耐盐雾、耐湿热,推荐用于海洋环境。

三、配套防腐方案

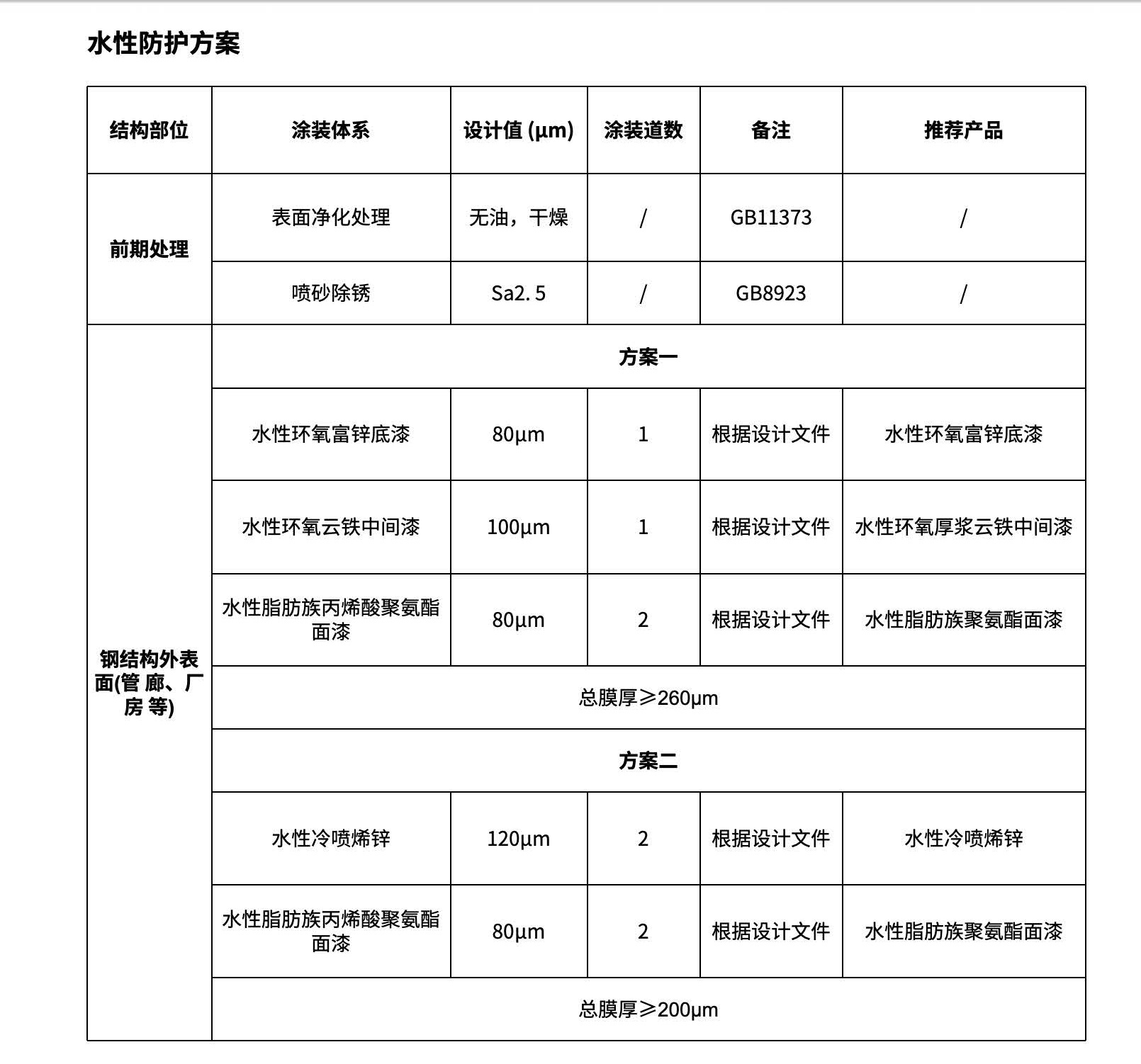

石油化工工程钢结构外表面(管廊和厂房)部位常用的涂装体系及产品配套如下:

(涂层膜厚为参考膜厚,具体膜厚参照具体项目设计规范)

四、施工质量控制

石油化工行业常用的防腐及涂层涂装相关标准一般依据:

√GB/T30790色漆和清漆防护涂料体系对钢结构的防腐蚀保护;

√GB/T50393钢质石油储罐防腐蚀工程技术规范;

√SY/T 0447埋地钢质管道环氧煤沥青防腐层施工及验收规范;

√SH 3022石油化工设备和管道涂料防腐蚀技术规范;

1、涂层参数规范

底漆厚度≥80μm,中间漆≥100μm,面漆≥50μm,总厚度建议200~250μm。

每层涂刷间隔需满足固化时间(如环氧底漆干燥6~24h)。

2、检测与验收

使用磁性测厚仪检测涂层厚度,划格法测试附着力(需达1级标准)。

重点检查焊缝、棱角等易腐蚀部位,确保无漏涂、气泡等缺陷。

五、维护与管理

1、定期检查

每半年检查一次涂层完整性,重点关注积水、化学溅射区域。

2、破损修复

局部脱落时,采用“阶梯式打磨+同体系涂料补涂”恢复防护层。

3、环境适应性调整

高酸碱性区域可增涂RLHY-9031耐酸碱防腐漆,提升耐化学腐蚀性能。

通过上述方案,可显著延长钢结构使用寿命(预计提升50%以上),降低因腐蚀导致的停工和安全风险。

推荐新闻

2025-04-23

2025-04-20

2025-04-20

2025-04-18

2025-04-09